Remaches ciegos

Los remaches ciegos GESIPA® se fabrican en una amplia gama de formas, materiales, longitudes e incluso colores. Dependiendo de la aplicación para la que desee utilizar los remaches GESIPA®, puede elegir solicitar un modelo estándar que recibirá directamente del almacén de GESIPA® o un remache ciego a medida diseñado especialmente para su aplicación. Gracias a las formas coordinadas y los materiales de alta calidad de los componentes individuales, los remaches ciegos GESIPA® garantizan una unión limpia de gran calidad

que se ve perfecta en todas las ocasiones. La tecnología de remachado de GESIPA® ha llegado a ser una parte esencial de muchos procesos de producción industrial modernos que requieren tecnología de unión debido a su alto nivel de rentabilidad y versatilidad. Combina diversas ventajas en una sola solución, facilitando el acceso al lado ciego en una aplicación, uniendo de forma duradera y fiable una amplia gama de materiales, incluidos los más sensibles, y documentando el proceso de montaje cuando es necesario.

¿Tiene alguna duda?

¿Cuál es la herramienta de colocación adecuada para usted? ¿O qué herramienta puede colocar qué remache? No dude en ponerse en contacto con nosotros, estaremos encantados de asesorarle.

Contacto

¿Qué boquilla necesito para colocar correctamente mi remache?

BUSCADOR DE BOQUILLAS

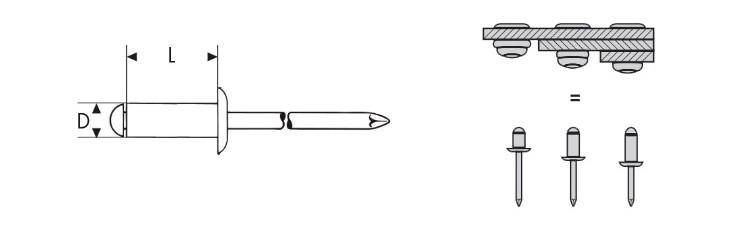

Tecnología de remaches ciegos GESIPA®: terminología

El remache ciego consta de dos partes: el cuerpo (1) y el vástago (2). Por su parte, el cuerpo está formado por la cabeza (3) y el ala del remache (4). La cabeza se encuentra en el lado donde descansa el remache en la aplicación y es variable en diámetro y forma. Puede ser alomada, avellanada y de ala ancha. El cuerpo del remache está disponible en diferentes longitudes dependiendo del espesor del material a remachar. La función del vástago es deformar el cuerpo del remache. En su interior se encuentra el punto de rotura del vástago (5). Ahí es donde se rompe el vástago tras la deformación del remache. La sección de relleno (6) es la parte residual del vástago que se queda dentro del cuerpo del remache. El fragmento de vástago residual (7) es la parte del vástago que la remachadora expulsa del remache recién colocado.

Tecnología de remaches ciegos GESIPA®: uniones duraderas

Durante el proceso de remachado, el cuerpo del mandril es aprisionado con las mordazas de la remachadora que tiran de él, deformando el remache hueco hasta que queda firmemente posicionado en el componente del modo predefinido. Posteriormente, el cuerpo del mandril se rompe en el punto previsto (punto de rotura del vástago) y puede ser reciclado. El mandril residual en el cuerpo del remache, es decir el relleno del cuerpo, puede proporcionar una fijación adicional dependiendo de la aplicación.

Encuentre el remache ciego adecuado

Puede comprar nuestros remaches ciegos en distribuidores especializados seleccionados. ¿Es usted una empresa de fabricación industrial y procesa grandes cantidades de remaches ciegos? Póngase en contacto con nosotros. Le ayudaremos a seleccionar el remache ciego adecuado para su aplicación.

Póngase en contacto con nosotros

Contacto

¿De qué material están hechos los remaches?

Los remaches ciegos de GESIPA® están disponibles en diferentes materiales. Dependiendo de la aplicación, se puede elegir la combinación de materiales adecuada.

Aluminio/acero: El remache hueco está hecho de una aleación de aluminio, el vástago de acero galvanizado.

Aluminio/acero inoxidable: El remache hueco es de una aleación de aluminio y el vástago de acero inoxidable A2.

Aluminio/aluminio: el remache hueco y el vástago son de una aleación de aluminio

Acero/acero: el remache hueco y el vástago son de acero galvanizado

Cobre/acero: el remache hueco es de cobre y el vástago de acero galvanizado

Acero inoxidable A2: El remache hueco y el vástago son de acero inoxidable A2.

Acero inoxidable A4: El remache hueco y el vástago son de acero inoxidable A4.

Stinox: El remache hueco es de acero inoxidable A2, el vástago es de acero galvanizado

¿Qué formas de cabeza tienen los remaches ciegos?

Los remaches ciegos no sólo están disponibles en distintos materiales y tamaños, sino que también se diferencian por la forma de su cabeza. Las tres formas de cabeza diferentes -cabeza redonda plana (también conocida como cabeza plana), cabeza avellanada y cabeza grande- deben seleccionarse en función de la aplicación que se vaya a remachar para garantizar un rendimiento y una fiabilidad óptimos. La cabeza plana es el tipo más común de remache ciego. El remache de cabeza plana es muy adecuado para fijar materiales finos y/o fácilmente deformables. Además, la cabeza plana de los remaches ciegos proporciona una buena superficie de contacto sobre los materiales a remachar y garantiza una buena sujeción.

La cabeza avellanada, en cambio, se utiliza para remaches ciegos en los que, por ejemplo, se requiere una superficie lisa tras el proceso de fraguado o el elemento remachado entra en contacto posteriormente con otros componentes y el remache no debe interferir en ello. En comparación con la cabeza plana (o cabeza redonda plana), la cabeza avellanada tiene forma cónica y sobresale menos de la aplicación conectada que una cabeza plana.

Por último, pero no por ello menos importante, los remaches ciegos también tienen forma de cabeza grande. Como su nombre indica, el remache de cabeza grande tiene una mayor superficie de contacto con el material tras el proceso de fraguado. Esto es especialmente adecuado para materiales delicados o cuando la unión tiene que soportar una carga elevada.

Qué más hay que saber sobre los remaches ciegos

Preguntas y respuestas sobre los remaches ciegos.

Los remaches ciegos, también conocidos como "remaches pop", se utilizan en una gran variedad de industrias. Se utilizan más a menudo de lo que se piensa, porque los remaches son especialmente prácticos cuando sólo se tiene acceso a la pieza de trabajo por un lado, por lo que se pueden colocar rápida y fácilmente. Los remaches ciegos se suelen utilizar en la metalurgia en general. Los remaches son adecuados cuando hay que unir chapas finas o materiales diferentes en los que las uniones atornilladas convencionales resultan poco prácticas. Se utilizan, por ejemplo, en la industria del automóvil, donde suelen emplearse para fijar paneles o parachoques al vehículo. Los remaches ciegos se utilizan en la industria de la construcción en general para la construcción de fachadas o para fijar paneles y perfiles de tejado. La lista es larga, ya que los remaches ciegos también pueden utilizarse en el sector de camiones y remolques, en aplicaciones electrónicas o en el sector de electrodomésticos.

La elección del remache ciego adecuado depende de varios factores. En primer lugar, hay que tener en cuenta la propia aplicación y qué requisitos especiales se exigen al remache ciego utilizado. No sólo influye el tamaño del remache, sino sobre todo la elección del material, que debe adaptarse a los materiales que se van a unir. Los remaches ciegos de acero son muy utilizados, por ejemplo, para unir componentes de gran resistencia. Suelen encontrarse en aplicaciones en las que se requiere una gran resistencia a la tracción. Los remaches de acero inoxidable, por su parte, suelen utilizarse en zonas donde la corrosión es un problema, ya que son resistentes al óxido. Los remaches ciegos de aluminio suelen encontrarse sobre todo en los sectores de la automoción o la aviación, ya que el peso es muy importante en estas industrias y los remaches de aluminio son extremadamente ligeros. Pero no sólo hay remaches ciegos metálicos: los remaches ciegos de plástico se utilizan a menudo para unir piezas de plástico, ya que no se corroen y sólo requieren unos valores de apriete mínimos. Debido a su conductividad eléctrica, los remaches ciegos de cobre se utilizan a menudo en aplicaciones eléctricas. También hay remaches que constan de dos materiales, por lo que son especialmente versátiles. Muchos otros factores determinan qué remache ciego es el más adecuado para cada aplicación. GESIPA suministra una amplia gama de los tipos de remaches ciegos mencionados para cada ámbito de aplicación.

Remache pop es otro término para remache ciego. Los remaches pop se utilizan para unir dos o más materiales. Suelen utilizarse en componentes de difícil acceso, a los que sólo se puede acceder por un lado. Un remache pop o remache ciego consta de dos partes: El remache hueco y el vástago del remache. Estos elementos de fijación se procesan con una remachadora especial, que deforma la cabeza del remache tirando del vástago. El resto del vástago del remache se rompe, creando una unión remachada limpia. Los remaches pop o ciegos están disponibles en una amplia variedad de diseños y para diferentes aplicaciones. Por ejemplo, los remaches ciegos GESIPA® CAP® son herméticos al aire y al agua y los remaches para armarios de distribución eFast PolyGrip son aislantes eléctricamente.

Existen diferentes tipos de remaches en la tecnología de remaches ciegos.

Remaches ciegos de cabeza plana: El remache de cabeza plana garantiza una gran superficie de contacto y, por tanto, una buena sujeción del remache en el material. Es el remache ciego clásico.

Remaches ciegos de cabeza avellanada: La cabeza del remache es avellanada. Esto permite una estética más atractiva de la superficie y evita lesiones causadas por cabezas de remache salientes.

Remaches ciegos de cabeza grande: En estos remaches ciegos, la cabeza del remache es relativamente grande en comparación con el vástago del remache. Esto permite una mayor superficie de contacto, lo que puede ser una ventaja en determinadas aplicaciones para garantizar una mejor distribución de la carga o una mayor estabilidad.

Remaches ciegos multirrango: Con una sola dimensión, un remache ciego GESIPA® PolyGrip® puede sustituir hasta cinco dimensiones diferentes de remaches ciegos DIN estándar. El rango de sujeción es por tanto significativamente mayor y permite una amplia gama de aplicaciones con una sola dimensión.

Remaches ciegos expansibles: Los remaches ciegos expansibles son remaches ciegos a presión ideales para componentes blandos o porosos como madera, fibra de vidrio, fibra dura o cartón yeso. Durante el proceso de fraguado, el vástago del remache se desprende del remache hueco y el vástago divide el remache hueco en cuatro partes por el lado de la cabeza de cierre. Estas partes se clavan en el material.

Remaches ciegos de cargador: Los remaches ciegos se montan en un vástago de remache especial y están listos para su uso inmediato. Cuando se coloca un remache, le sigue inmediatamente el siguiente, de modo que los remaches ciegos pueden procesarse rápidamente y sin caídas ni recargas.

Remaches de plástico: Como su nombre indica, estos remaches ciegos son de plástico y, por tanto, no conducen la electricidad, no se corroen y son especialmente respetuosos con las superficies pintadas. Se utilizan principalmente para unir piezas de plástico o cuando sólo se requieren valores de apriete bajos.

También existen

Tuercas remachables: son elementos de fijación que permiten crear una rosca resistente en materiales finos, aunque sólo sean accesibles por un lado.

Espárragos remachables: Como combinación de tuerca remachable y tornillo, los espárragos remachables son una alternativa técnica y económica a los espárragos soldados u otros sistemas de ranura en T de varias piezas.

La elección de la longitud adecuada del remache ciego depende totalmente de la aplicación y del material que se vaya a remachar. El rango de sujeción describe una gama de espesores de material mínimo y máximo que pueden procesarse con una longitud de vástago de remache específica. Si se selecciona un remache más largo, se puede remachar un mayor espesor de material que con una longitud de vástago de remache más corta.

Sin embargo, con esta regla general, determinar la longitud correcta es un juego de niños:

Espesor del material (para varios materiales, se suman los espesores) + diámetro del vástago del remache (D) = longitud del vástago del remache (L)

Un ejemplo:

Material: chapa 3 mm + chapa 3 mm + agujero 4 mm = 10 mm de longitud del vástago del remache

= Esto da como resultado un remache ciego con la dimensión: 4 x 10

¿Por qué este tipo de remache parece "ciego"?

Técnicamente hablando, el remache ciego consta de dos componentes, el remache hueco y el vástago del remache. Mientras que con otras técnicas de unión, como el atornillado, el remachado y el remachado autoperforante, el componente siempre debe ser accesible por ambos lados, lo realmente especial del remache ciego es que sólo es necesario que un lado del componente sea accesible. El remachado ciego es, por tanto, un proceso en el que el remache mantiene unidos dos o más materiales presionándolos entre sí. La cara posterior del componente no tiene que sellarse en un segundo paso de trabajo, sino que se sella automáticamente gracias al diseño técnico del remache ciego.

Características principales de los remaches ciegos

Otros productos de remachado

Herramientas de procesamiento y elementos de fijación perfectos para cada aplicación